Modelaje matemático y simulación de un robot manipulador de microprocesadores: Dos enfoques

https://ve.scielo.org/scielo.php?script=sci_arttext&pid=S0798-40652006000300009

Modelaje matemático y simulación de un robot manipulador de microprocesadores: Dos enfoques

R. TORREALBA 1, A. CLAVIJO 1 Y M. DELGADO 2

1 Universidad Simón Bolívar, Departamento de Mecánica, Apartado 89000, Valle de Sartenejas, Edo. Miranda, Venezuela

2 Universidad Simón Bolívar, Departamento de Procesos y Sistemas, Apartado 89000, Valle de Sartenejas, Edo. Miranda, Venezuela

RESUMEN

Este trabajo fue realizado con fines docentes y constituye una herramienta didáctica para la enseñanza de la robótica. En particular, se presenta el modelaje matemático y la simulación de un robot manipulador de microprocesadores (chips) en una línea de ensamblaje de tarjetas electrónicas. Se aborda el problema del modelaje del robot por dos enfoques diferentes: la aproximación clásica a partir de las ecuaciones de Newton y la aproximación energética a partir de las ecuaciones de Lagrange. No sólo se comparan las expresiones finales obtenidas a partir de estos dos enfoques, sino también se evalúan las facilidades que plantean los enfoques en el desarrollo del modelo. En cuanto a las expresiones finales, se encontraron ciertas diferencias en los modelos obtenidos con ambos enfoques. En cuanto al desarrollo del modelo, se encontró que el enfoque de Lagrange es más sencillo porque no requiere de conocimientos profundos de cinemática y dinámica de cuerpos rígidos, y también porque maneja ecuaciones escalares, más fáciles de trabajar que las vectoriales, propias de la mecánica newtoniana. Con la simulación se estudia la respuesta del posicionamiento del manipulador ante diferentes entradas (fuerzas y torques), siendo los resultados arrojados por los dos modelos prácticamente iguales. Al no contar con datos del comportamiento real del sistema, la validación de los modelos se realizó como sigue: se generó una matriz a partir de curvas posicionamiento en tiempo mínimo para cada cuerpo (link) del manipulador, obteniéndose valores de aceleración, velocidad y posición para cada instante de tiempo del recorrido. Luego, introduciendo estos valores en las ecuaciones diferenciales correspondientes, se calcularon los valores de fuerzas y torques necesarios para hacer que el extremo del manipulador describa la trayectoria requerida. Finalmente, estos valores se introdujeron como entradas en la simulación, obteniendo como salida los mismos valores de las variables cinemáticas establecidas originalmente.

Palabras clave: Robótica, Modelaje, Simulación, Enfoque de Lagrange, Enfoque de Newton.

MATHEMATICAL MODELLING AND SIMULATION OF A MICROPROCESSOR MANIPULATOR ROBOT: TWO APPROACHES

ABSTRACT

This work has educational purposes and constitutes a didactic tool for the teaching of robotics. In particular, the mathematical modelling and simulation of a microprocessors (chips) manipulator robot in electronic board assembling line is presented. The modelling problem is treated using two different approaches: the classical approach using Newton’s equations and the energetic approach using Lagrange’s equations. The final expressions obtained from these two approaches are compared as well as the development of the models. Regarding the final expressions, some differences were found in the models. Regarding the development of the model, it was found that the Lagrangian approach is simpler than the Newtonian approach. This is due to the fact that the Lagrangian approach does not require deep knowledge of kinematics and kinetics of rigid bodies, and also because it manipulates scalar equations which are easier to work with than the vectorial equations obtained from Newtonian mechanics. With the simulation, the response of the position of the manipulator in presence of different inputs (forces and torques) is studied, being the results of both models practically the same. As real system data was not available, the validation of the models was done as follows: a matrix from minimum-time-positioning curves for each manipulator body (link) was obtained, generating acceleration, velocity and position values for each time instant of the path. Then, introducing these values into the respective differential equations, the necessary forces and torques values to make the manipulator tip describe the required path were calculated. Finally, these values were introduced as inputs in the simulation, generating the same values of the kinematics variables stated initially as outputs.

Keywords: Robotics, Modelling, Simulation, Lagrange’s Approach, Newton’s Approach.

Recibido: marzo de 2006 Revisado: noviembre de 2006

INTRODUCCIÓN

El modelaje y la simulación de un sistema físico permiten predecir el comportamiento de éste ante ciertas condiciones específicas. Esto resulta de gran ventaja dado que, una vez que se ha validado el modelo matemático propuesto con la respuesta física del sistema real, entonces se puede usar dicho modelo para estimar la salida del sistema ante una determinada entrada, sin tener que ir al sistema físico a obtener su respuesta real, o bien se puede utilizar el modelo para diseñar estrategias de control del sistema.

En este sentido, el modelaje matemático de un sistema físico se refiere al proceso de obtención de un conjunto de ecuaciones que desde el punto de vista del alcance de lo que se quiere simular del sistema, se considera que lo representan de manera suficiente. La simulación por su parte, trata con la generación y visualización de data obtenida a partir de la resolución del modelo matemático.

Es importante tener en cuenta que la exactitud del modelo matemático respecto al sistema físico casi nunca es alcanzada (Phillips y Harbor, 1996). Es decir, la aproximación del modelo matemático a la realidad del sistema físico se puede incrementar aumentando la complejidad de las ecuaciones que se utilizan para describirlo, pero casi nunca se alcanza la exactitud. De igual forma, un mismo sistema físico puede ser representado por más de un modelo matemático, o más aún, por n modelos matemáticos de los cuales no se puede esperar más que una aproximación a la respuesta real del mismo. Esta aproximación será mejor en la medida que se hagan menos simplificaciones, o lo que es lo mismo, se considere un mayor número de variables involucradas en el sistema físico, lo cual conlleva ineludiblemente a una mayor complejidad de las ecuaciones del modelo matemático en cuestión.

Hasta el presente se han estudiado diversas formas de obtener modelos matemáticos de robots a través de diferentes metodologías. Las metodologías clásicas, mas no por ello las más eficientes, para abordar este tipo de problemas son la aproximación de la mecánica newtoniana y la formulación energética lagrangiana; no obstante, algunos trabajos recientes presentan alternativas diferentes. Al revisar el estado del arte se puede encontrar trabajos donde se introducen el uso de herramientas estadísticas para establecer los modelos y optimizar el desempeño de los robots manipuladores (Galhano et al., 1990), la linealización de los modelos extraídos directamente de la formulación lagrangiana facilitando el control en tiempo real con una elevada efectividad y rapidez (Li, 1989), y el uso de métodos experimentales y teóricos para determinar factores dinámicos como la fricción, amortiguación viscosa, centro de masas e inercia del mecanismo, etc. (Olsen y Bekey, 1985; y Olsen y Petersen, 2001), entre otros.

Por lo general, los sistemas de ecuaciones diferenciales, si están bien formulados, dan resultados bastante precisos, pero requieren de mucho trabajo computacional ya que sus expresiones tienen un alto contenido de no linealidad. Es por ello que en aplicaciones robóticas, es de especial interés la eficiencia computacional a efectos de hacer simulación y control de la dinámica del mecanismo. Esto ha llevado a invertir grandes esfuerzos en el desarrollo de algoritmos que permitan implementar dichas acciones, manejando tiempos de procesamiento consistentes con los esperados del mecanismo en cuestión en tiempo real (Featherstone y Orin, 2001). Más aún, siendo los mecanismos robóticos cada día más complejos, para los investigadores del área resulta un constante desafío el desarrollo de nuevos algoritmos que hagan posible el manejo de tiempos computacionales de acuerdo a los requerimientos de estos, a efectos de hacer simulación y control sobre los mismos (Bonaventura, 2002). Sin embargo, el presente artículo no está orientado hacia la implementación práctica de los modelos matemáticos obtenidos. Prueba de ello es el hecho de que no hace mención a ningún tipo de algoritmo o método recursivo empleado por los investigadores del área para resolver los problemas prácticos de control y simulación de manipuladores (Angeles et al., 1989; Angeles y Ma, 1988; Desoyer y Lugner, 1989; y Yamane y Nakamura, 2001); ni siquiera de aquéllos que parten de las formulaciones tratadas en el mismo (Hollerbach, 1980; Featherstone, 1983; Luh et al., 1980; y Walter y Orin, 1982).

Por otra parte, de lo anterior se desprende que en la actualidad se está trabajando mayormente en el desarrollo de metodologías alternas a las clásicas para enfrentar el problema del modelaje de robots, así como en la búsqueda de soluciones que permitan implementar las metodologías clásicas de manera más expedita; sin embargo, ya no se trata sobre estas metodologías propiamente, y es en esa dirección que apunta este trabajo.

El presente trabajo está concebido más bien como un instrumento didáctico para ser usado en cursos de Modelaje y Simulación de Sistemas en la universidad. En efecto, se sabe que la comparación de la formulación de Newton-Euler con la de Euler-Lagrange en la determinación de la dinámica de manipuladores no es una novedad (Silver, 1982); pero desde el punto de vista docente, también es bien sabido que existe cierta carencia de material de apoyo donde se muestren de manera aplicada, clara y sencilla los fundamentos de las diferentes aproximaciones al problema de la dinámica de sistemas robóticos, sobretodo para la impartición de asignaturas relacionadas con el área. En este sentido, la intención de este trabajo es contribuir a llenar este espacio que muchas veces es dejado a un lado por los investigadores del área. Para ello, se propone la descripción y comparación de estas dos metodologías a través de su aplicación a un caso real como lo es un robot manipulador de microprocesadores en una línea de ensamblaje de tarjetas electrónicas. Mas no con esto, se pretende desarrollar en este artículo las respectivas formulaciones conducentes a las ecuaciones de Newton-Euler y de Euler-Lagrange. Para mayor información existen otras referencias donde éstas son revisadas en detalle (Craig, 1986; Bruyninckx, 2005; Angeles, 1997; y Fu et al., 1987).

En otras palabras, con miras a sentar una referencia didáctica para investigaciones futuras, en este trabajo se muestra el modelado matemático de robots haciendo uso de las metodologías clásicas. Para ello, se propone el modelaje y la simulación de un sistema robótico donde se aborda el problema de obtención de las leyes de movimiento del sistema por dos caminos diferentes: por un lado, se usa la aproximación de la mecánica clásica a partir de las ecuaciones de Newton, y por otro lado, se utiliza la aproximación energética a partir de las ecuaciones de Lagrange. En este sentido, la idea es no sólo comparar las expresiones finales obtenidas a partir de estos enfoques, sino también evaluar las facilidades y dificultades que plantean los mismos en el camino de generación de dichas ecuaciones. Asimismo, en cuanto a la simulación, se quiere estudiar la respuesta de posicionamiento del extremo del sistema al desarrollar una determinada trayectoria.

El trabajo se divide en varias partes: en la sección 2 se da una descripción detallada del sistema, donde se especifica en qué consiste el manipulador robótico: su aplicación, trayectoria a seguir y componentes; las secciones 3 y 4 presentan el modelaje matemático en ecuaciones diferenciales: en particular, la sección 3 trata la aproximación de la mecánica clásica de Newton y la sección 4 se refiere al enfoque energético de Lagrange. Los resultados de la simulación de los modelos llevada a cabo con el programa SIMULINK, se muestran en la sección 5 Finalmente, en la sección 6 se lleva a cabo un análisis exhaustivo de resultados, del cual se desprenden las conclusiones presentadas en la sección 7.

DESCRIPCIÓN DEL SISTEMA

Se trata de un robot manipulador de microprocesadores (chips) en una línea de ensamblaje de tarjetas electrónicas. El manipulador debe tomar el chip de una banda transportadora y colocarlo sobre una tarjeta electrónica que se alimenta por otra banda. Esta otra banda se encuentra dispuesta 35mm por encima de la primera y perpendicularmente a ésta, tal como se muestra en la figura 1.

Figura 1. Posicionamiento relativo entre las bandas.

La banda de alimentación del chip se mueve de forma intermitente mediante un mecanismo de paso, de modo que el chip está detenido al momento de tomarlo; mientras que la banda de alimentación de la tarjeta sí se mueve de manera continua. Por ello, el manipulador debe seguir su movimiento por cierto período para poder posicionar el chip sobre la tarjeta electrónica transportada por ésta.

La trayectoria a seguir por el extremo del manipulador para llevar a cabo la operación requerida se muestra en la figura 2, donde a su vez se han designado los parámetros involucrados. En este sentido, el inicio del recorrido se considera cuando el extremo del manipulador se posiciona sobre el chip, punto 0 de la trayectoria. Luego, el manipulador sube hasta el punto 1 recorriendo la distancia l1 y de allí se mueve en arco hasta el punto 2 pasando de r1 a r2, baja la distancia l2 hasta el punto 3 sobre la tarjeta y de allí recorre la distancia l3 hasta el punto 4 donde libera el chip. Seguidamente, inicia el retorno subiendo l2 hasta el punto 5, se devuelve en arco hasta el punto 1 desde r3 hasta r1 y de allí baja l1 para posicionarse nuevamente en el punto 0 donde toma otro chip y repite la trayectoria.

Figura 2. Trayectoria a seguir por el extremo del manipulador.

Para realizar lo descrito en el párrafo anterior, el robot manipulador tiene cuatro grados de libertad (4 GDL) como se muestra en el modelo físico de la figura 3. El manipulador consiste en una base cilíndrica (link 1) dispuesta en posición vertical y vinculada a tierra mediante una articulación rotacional. Sobre esta base, se vincula un brazo horizontal (link 2) por medio de una articulación prismática, y del extremo de dicho brazo, se dispone a su vez un brazo vertical (link 3), vinculado a éste mediante otra articulación prismática. Finalmente, se halla una ventosa (link 4) colocada en el extremo inferior de este último brazo por medio de una articulación rotacional.

Figura 3. Modelo físico del robot manipulador.

Para poder modelar el sistema, se ha asociado una variable de posición qj a cada articulación j, asumiendo el sentido positivo de éstas como se muestra en la figura 4. Asimismo, los sistemas de referencia se han designado utilizando la notación de Denavit-Hartenberg (Spong y Vidyasagar, 1989) y se muestran en la misma figura.

Figura 4. Sistemas de referencia según Denavit-Hartenberg.

Cada variable de posición de articulación lleva asociada una variable de velocidad qj y una variable de aceleración qj , así como también se definen fuerzas o momentos asociados a cada articulación. En particular, para la articulación rotacional del link 1 se define el momento T1, para la articulación prismática del link 2 se define la fuerza F2, para la articulación prismática del link 3 se define la fuerza F3 y para la articulación rotacional del link 4 se define el momento T4.

El robot manipulador está diseñado de manera que cada articulación tiene acoplado un micromotor DC, de modo que para obtener las fuerzas F2 y F3 se introduce un mecanismo convertidor de rotación en traslación que corresponde a un tornillo sinfín en las articulaciones respectivas. Los momentos T1 y T4 son entregados directamente por los motores asociados, luego de pasar por sus respectivas cajas de reducción.

Por último, se presenta la tabla 1, donde se muestra la descripción y los valores numéricos de los parámetros de los modelos matemáticos desarrollados en las próximas secciones.

Tabla 1. Parámetros de los modelos.

MODELO MATEMÁTICO USANDO ECUACIONES DE NEWTON

En esta sección se muestran las ecuaciones que describen el movimiento del robot manipulador estudiado, obtenidas a partir de la aproximación de la mecánica clásica de Newton. Sin embargo, antes de continuar con el procedimiento resulta pertinente dar una descripción de las variables utilizadas para obtener las ecuaciones, estas variables se muestran en la tabla 2.

Tabla 2. Variables para el modelo de Newton.

Partiendo de la idea de controlar la posición del extremo del manipulador donde se encuentra el microprocesador y tomando como variables de entrada los pares y las fuerzas entregadas por los motores en cada articulación, se llevó a cabo la separación de los cuerpos (links) que conforman el brazo robótico. Esto con la finalidad de generar los respectivos diagramas de cuerpo libre (DCL’s), a partir de los cuales, aplicando la primera ley y segunda ley de Newton y despejando las variables de interés, se obtienen las leyes de movimiento del sistema en cuestión.

Para poder aplicar las ecuaciones dinámicas, se necesita tener las expresiones cinemáticas en cada uno de los cuerpos. Para esto se utilizan las ecuaciones de velocidad y aceleración absoluta que se muestran a continuación (McGill y King, 1991).

![]()

donde:

VA = Vector de velocidad absoluta del punto A

VB = Vector de velocidad absoluta del punto B

ω = Vector de velocidad angular absoluta del punto B

AB = Vector de distancia del punto A al punto B

Vr = Vector de velocidad relativa entre los puntos A y B

AA = Aceleración absoluta del punto A

AB = Aceleración absoluta del punto B

α = Aceleración angular absoluta del punto B

Ar = Aceleración relativa entre el punto A y el punto B

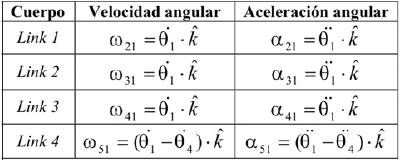

Luego, se procede a numerar cada uno de los cuerpos asignando el valor de 1 a todo aquello que esté fijo a tierra. De esta manera, al link 1 que rota con respecto a tierra se le asignó el número 2, al link 2 que se mueve respecto al link 1 se le asignó el número 3 y así sucesivamente para cada uno de los demás links. En la tabla 3 se muestran los valores de velocidades y aceleraciones angulares absolutas de cada cuerpo, donde el primer subíndice indica el número del cuerpo y el segundo subíndice indica el número del cuerpo respecto al cual ésta viene dada, de acuerdo a la numeración señalada arriba.

Tabla 3. Velocidades y aceleraciones angulares absolutas.

Una vez obtenidas las velocidades y aceleraciones angulares se procede a hacer el cálculo de las velocidades y aceleraciones absolutas en los centros de masa de cada cuerpo. En la tabla 4 se muestran los resultados de dicho cálculo.

Tabla 4. Velocidades y aceleraciones absolutas de los centros de masa.

Con las expresiones de la cinemática, se procede al cálculo de la dinámica de cada uno de los cuerpos involucrados utilizando las dos primeras leyes de Newton, que se definen como:

![]()

![]()

donde:

FE = Fuerzas externas en el cuerpo

mi = Masa del cuerpo

ACMi = Aceleración del centro de masa del cuerpo

MPE = Momentos externos sobre el punto P

IIP = Tensor de Inercia en el punto P

RPCM = Distancia del centro de momentos P al centro de masas del cuerpo

ω = Vector de velocidad angular absoluta

α = Vector de aceleración angular absoluta

AP = Aceleración absoluta del punto B

Para proceder al cálculo de las expresiones es necesario hacer diagramas de cuerpo libre (DCL’s) de cada uno de los links. Se suele empezar por cualquier cuerpo, y en este caso particular se decidió hacerlo por el link 4. Para un sistema como el nuestro, que se mueve en el espacio, de cada una de las expresiones anteriores (3) y (4) se obtienen tres ecuaciones, cada una asociada a uno de los tres ejes de coordenadas x, y, y z. No obstante, se suele jugar con ellas y no siempre es necesario plantear las seis ecuaciones por cuerpo para resolver las incógnitas.

En el DCL Link 4 (figura 5), se obtiene el torque T4 asociado a la rotación q4, haciendo uso de la ecuación escalar correspondiente a la dirección k de la sumatoria de momentos en el punto D. Esto es,

MED = IID · α51 + ω51 × IID ω51+ RDCM4 × m4 · AD

Figura 5. Diagrama de cuerpo libre del Link 4.

Para este caso en particular, el segundo y tercer término del lado derecho de la expresión están presentes sólo en las coordenadas i y j. Debido a esto, la ecuación resultante es:

![]()

Haciendo la sumatoria de fuerzas en las tres direcciones de este cuerpo se obtienen las fuerzas Dx, Dy y Dz, que serán utilizadas más adelante. Esto es:

FE = m4 · ACM4

donde:

Asimismo, del DCL Link 3 (figura 6) se obtiene la fuerza F3 asociada al desplazamiento x3, haciendo uso de la ecuación escalar correspondiente a la dirección k de la sumatoria de fuerzas:

FE = m3 · ACM3

esto es:

y sustituyendo el valor de Dz calculado anteriormente en (8), la ecuación que rige el movimiento del link 3 es:

![]()

Figura 6. Diagrama de cuerpo libre del Link 3. en el punto A.

Adicionalmente, del diagrama de cuerpo libre del link 3 (figura 6) se calcularon las sumatorias de fuerzas en las direcciones i y j, apareciendo Cx y Cy que se utilizarán posteriormente en otras expresiones y se obtienen a partir de Dx y Dy. Éstas son, respectivamente:

Asimismo, se calculó la sumatoria de momentos en el punto C del link 3, de donde tomando los valores correspondientes a la ecuación escalar en k, se obtiene el momento MCz que será utilizado posteriormente y viene dado como:

![]()

En cuanto al link 2, del DCL Link 2 (figura 7) se obtiene la fuerza F2 asociada al desplazamiento x2, haciendo uso de la ecuación escalar correspondiente a la dirección j de la sumatoria de fuerzas. En esta ecuación aparece la incógnita Cy que se obtuvo de la ecuación escalar correspondiente a la dirección j de la sumatoria de fuerzas del link 3. En definitiva, la ecuación de sumatoria de fuerzas sobre el link 2 en dirección j es:

donde sustituyendo el valor de Cy dado en (11) y despejando F2, la ecuación que resulta es:

Figura 7. Diagrama de cuerpo libre del Link 2.

Adicional a esto se calcula la sumatoria de fuerzas en la dirección i y la sumatoria de momentos en el punto C en la dirección k. En particular, de la primera se calcula Bx a partir de Cx ya conocida en (10), y luego ésta se introduce en la segunda junto con MCz de (12) para obtener finalmente MBz, que será utilizada después en el cálculo del torque T1. Así:

y

Por último, del DCL Link 1 (figura 8) se obtiene el torque T1 asociado a la rotación è1, haciendo uso de la expresión escalar correspondiente a la dirección k de la sumatoria de momentos en el punto A.

Figura 8. Diagrama de cuerpo libre del Link 1.

La ecuación general de momentos en A es:

MECM1 = IICM1 · α21 + ω21 X IICM1ω21

Luego, la ecuación en la dirección k resulta:

T1 + MBz = IZZ1 · θ1

Y finalmente, sustituyendo MBz de (15) en la expresión anterior se obtiene lo siguiente:

Así, el modelo matemático del robot manipulador se establece como:

y sustituyendo los valores de las constantes dadas en la tabla 1, resulta:

MODELO MATEMÁTICO USANDO ECUACIONES DE LAGRANGE

En esta sección se presentan las ecuaciones que rigen el movimiento del robot manipulador, derivadas a partir del enfoque energético propuesto por Lagrange. No obstante, al igual que como se hizo para la aproximación newtoniana, antes se hace una descripción del procedimiento para obtenerlas.

La metodología lagrangiana indica como primer paso la determinación del número de grados de libertad (GDL’s) del mecanismo, a cada uno de los cuales se debe asociar seguidamente una coordenada generalizada qj y definir en detalle qué representa cada una de ellas.

El mecanismo en cuestión presenta cuatro grados de libertad, cada uno asociado a una articulación tal como se describió en la sección 2. En este sentido, le fueron asignadas sendas coordenadas generalizadas q1, q2, q3 y q4 a cada uno de los grados de libertad, las cuales se pueden ver representadas en la tabla 5.

Tabla 5. Variables para el modelo de Lagrange.

Seguidamente, se aplica un desplazamiento virtual en sentido positivo de cada una de las coordenadas generalizadas qj, y en ese instante genérico, se calcula la energía potencial U y la energía cinética K asociada a cada uno de los cuerpos del mecanismo. En nuestro caso, el nivel de potencial cero se fijó en el plano correspondiente a la mitad del espesor del link 2, de modo que la energía potencial asociada a cada cuerpo viene dada por

La energía potencial de los links 1 y 2 es cero porque para todo instante de tiempo, el centro de masa de estos cuerpos se mantiene a la misma altura, mientras que para los links 3 y 4, ésta cambia en función de la coordenada generalizada q3, como se observa en las expresiones (27) y (28)respectivamente.

En cuanto a la energía cinética K de cada cuerpo, ésta se calcula como:

donde:

mi = Masa del cuerpo

IICMi = Tensor de inercia en el centro de masa del cuerpo

VCMi = Velocidad del centro de masa del cuerpo

ù = Vector de velocidad angular absoluta

De la ecuación (29), se puede observar que para calcular la energía cinética de cada cuerpo, hace falta la velocidad absoluta del centro de masa y la velocidad angular absoluta de cada uno de estos, las cuales se calculan de la misma manera que en el desarrollo por Newton. Luego, retomando los valores correspondientes mostrados en las tablas 3 y 4 de la sección 3, y reasignando la notación lagrangiana en función de coordenadas generalizadas, estas velocidades resultan como se muestra en las tablas 6 y 7:

Tabla 6. Velocidades angulares absolutas.

Tabla 7. Velocidades absolutas de los centros de masa.

y al sustituir los valores en la ecuación (29), resulta para cada cuerpo:

Luego, conocidas la energía potencial y cinética de cada cuerpo, se aplica la siguiente expresión para cada una de las coordenadas generalizadas qj previamente establecidas:

donde:

Qj = Fuerza generalizada en dirección de la coordenada generalizada qj

K = Sumatoria de la energía cinética de los cuerpos del mecanismo

U = Sumatoria de la energía potencial de los cuerpos del mecanismo

Esto da origen a las ecuaciones de Lagrange, donde los torques o fuerzas asociados a cada articulación vienen dados en forma de fuerzas generalizadas Qj. En otras palabras, las ecuaciones así obtenidas son las leyes de movimiento del sistema manipulador estudiado, generadas a partir de la consideración energética propuesta por Lagrange.

Ahora bien, habiendo introducido el peso de la masa M a manipular en el extremo del brazo robótico en la ecuación (37), el cual no aparece a partir de la expresión general de las ecuaciones de Lagrange (34), las ecuaciones (35), (36), (37), y (38) representan el modelo matemático derivado a partir del enfoque lagrangiano:

Si se comparan estas expresiones con las obtenidas en la sección 3, puede verse que las ecuaciones de Newton (18), (19) y (20) son las mismas que las ecuaciones de Lagrange (36), (37) y (38), respectivamente, mientras que las ecuaciones (17) y (35), correspondientes al torque T1, difieren una de la otra.

Por último, e igual que antes, sustituyendo los valores de las constantes dadas en la Tabla 1, las ecuaciones de Lagrange se traducen en:

SIMULACIÓN DE LOS MODELOS

Las simulaciones se llevaron a cabo para ambos modelos matemáticos sometidos a diversas perturbaciones de entrada haciendo uso del programa SIMULINK. Este programa permite cargar el sistema de ecuaciones diferenciales que se desea simular en forma de diagrama de bloques, y en este sentido, nuestro problema se dividió en dos diagramas de bloques dadas las variables involucradas en las diferentes ecuaciones. Esto es, si se observan los sistemas de cuatro ecuaciones diferenciales obtenidos en cada modelo, se puede apreciar que la ecuación correspondiente a la fuerza F3 está desacoplada de las otras tres, de modo que da lugar a un diagrama de bloques independiente.

Por otra parte, con respecto a la simulación de las tres ecuaciones diferenciales restantes, y visto que entre éstas se encuentra la ecuación correspondiente a T1, la cual no es la misma en ambos modelos, hubo que hacer una simulación para el modelo newtoniano y una simulación distinta para el lagrangiano. Sin embargo, dado que la diferencia entre uno y otro modelo aparece a nivel de constantes, el diagrama de bloques cargado en SIMULINK a efectos de llevar a cabo estas simulaciones tiene la misma apariencia. La figura 9 muestra dicho diagrama.

Figura 9. Diagrama de bloques para la simulación de las ecuaciones de T1, F2 y T4 .

En este diagrama, las variables de entrada son los torques T1 y T4 dados en N.m y la fuerza F2 dada en N, mientras que las variables de salida son las posiciones q1 y q4 dadas en rad y la posición q2 dada en mm. Los sentidos de giro positivos para las rotaciones de los links 1 y 4 son opuestos entre sí, mientras que el sentido positivo del desplazamiento del link 2 es hacia fuera.

En este diagrama se montaron diferentes simulaciones, de las cuales sólo se mostrarán algunas de ellas. En general, se hicieron corridas con entrada de pulso unitario positivo,entrada de pulso unitario negativo y pulsos de magnitud mayor a la unidad también en ambos sentidos. De hecho, siendo que los resultados obtenidos por ambos modelos matemáticos no muestran diferencias importantes, se presentan a continuación gráficas representativas de los resultados arrojados por estas simulaciones, sin especificar el modelo del cual fueron obtenidas.

En particular, se presentan tres simulaciones, todas ellas con paso de integración fijo de 0,05s., estando la condición inicial de todos los integradores en cero. Asimismo, de estas tres simulaciones, la primera se efectúa actuando sobre F2, mientras T1 y T4 se fijan en cero; la siguiente se hace entrando con T1, y fijando F2 y T4 a cero; y la última se realiza actuando sobre T4, y manteniendo T1 y F2 iguales a cero. Todas estas simulaciones se llevaron a cabo utilizando como entrada un pulso de magnitud unitaria con duración de 1s., el cual se dispara luego de 1s. de iniciado el ciclo de 8,7s.

Perturbación en F2

Los resultados de esta simulación se muestran en la figura 10. En particular, en las figuras 10(a) y 10(b), se muestra, respectivamente el pulso de fuerza F2 aplicado sobre el link 2 y la variable cinemática de posición asociada a éste. La figura 10(c) se refiere a la posición del link 1 y la figura 10(d) a la posición del link 4, ambas producto de la acción de la fuerza F2.

Figura 10. Resultados de la simulación de ambos modelos con perturbación en F2.

Perturbación en T1

Los resultados de esta simulación se muestran en la figura 11. En particular, en las figuras 11(a) y 11(b), se muestran, respectivamente el pulso de torque T1 aplicado sobre el link 1 y la variable cinemática de posición asociada a éste. La figura 11(c) se refiere a la posición del link 2 y la figura 11(d) a la posición del link 4, ambas producto de la acción del torque T1.

Figura 11. Resultados de la simulación de ambos modelos con perturbación en T1.

Perturbación en T4

Los resultados de esta simulación se muestran en la figura 12. En particular, en las figuras 12(a) y 12(b), se muestran, respectivamente el pulso de torque T4 aplicado sobre el link 4 y la variable cinemática de posición asociada a éste. La figura 12(c) se refiere a la posición del link 1 y la figura 12(d) a la posición del link 2, ambas producto de la acción del torque T4.

Figura 12. Resultados de la simulación de ambos modelos con perturbación en T4.

Perturbación en F3

Como ya se ha mencionado antes, la ecuación (41) correspondiente a la posición del link 3 resulta desacopladade las demás, lo cual da lugar a un diagrama de bloques independiente de aquél donde interactúan las otras tres ecuaciones. Por otra parte, esta ecuación en particular, resulta ser la misma obtenida por ambos modelos, lo que permite montar un único diagrama de bloques. La figura 13 muestra el referido diagrama cargado en SIMULINK.

Figura 13. Diagrama de bloques para la simulación de la ecuación de F3.

En este diagrama, la variable de entrada es la fuerza F3 dada en N y la variable de salida es la posición del link 3 dada en mm, ambas con sentido positivo hacia abajo de acuerdo al sistema de referencia de Denavit-Hartenberg. Sin embargo, en aras de una mayor claridad en la comprensión de las simulaciones realizadas, los resultados mostrados en las gráficas sucesivas se han cambiado de signo, de modo que el sentido positivo en éstas sea hacia arriba, y el negativo sea hacia abajo.

Se hicieron varias simulaciones de las cuales se escogieron sólo seis de ellas, considerando que con éstas se demuestra la validez de ambos modelos. Las cinco primeras simulaciones se hicieron utilizando perturbaciones pulso, mientras que la última es producto de un procedimiento alterno para la validación de los modelos. Todas estas simulaciones se llevaron a cabo para un lapso de tiempo de 8,7s., que corresponde al tiempo total de la trayectoria a cubrir por el manipulador, y asimismo, se hicieron con paso de integración fijo de 0,05s., estando la condición inicial de ambos integradores en cero.

Perturbación pulso en F3

La figura 14 muestra los resultados de la simulación de la posición del link 3 sometido a varias perturbaciones pulso en la fuerza F3. La primera corresponde a un pulso negativo de magnitud -1N, la segunda a un pulso de la misma magnitud pero sentido opuesto, la tercera a un pulso de mayor magnitud, la cuarta a un pulso de mayor duración e igual magnitud que el anterior, y la quinta a un pulso de la misma magnitud anterior y duración de 6s.

Figura 14. Resultados de la simulación de la posición del Link 3 para varias perturbaciones en F3 .

Perturbación en trayectoria de referencia

Finalmente, buscando una validación más formal de los modelos matemáticos obtenidos, y dada la carencia de datos reales contra los cuales comparar los resultados arrojados por las simulaciones, se ideó una forma alterna de validación.

Estableciendo curvas de posicionamiento en tiempo mínimo para cada tramo de la trayectoria a describir por el link 3, se obtuvieron valores de aceleración, velocidad y posición en este link para cada instante de tiempo del recorrido. En la figura 15 se muestran estas curvas para el tramo de trayectoria del manipulador que va desde el punto 0 hasta el punto 1 (figura 2), imponiendo que se desea recorrer la distancia l1 en un tiempo de 1,2s. De igual forma, esto se hizo para cada tramo asumiendo tiempos de recorrido para cada uno, hasta que el extremo del manipulador retorna al punto inicial de la trayectoria (punto 0 en la figura 2), donde toma otro chip e inicia el ciclo nuevamente.

Figura 15. Curvas de posicionamiento en tiempo mínimo para tramo 0-1 con el Link 3.

Así, se obtienen los valores de referencia de las variables cinemáticas del link 3, para cada instante de los 8,7s. que dura la trayectoria a seguir por el manipulador. Luego, introduciendo estos valores -en particular los de aceleraciónen la ecuación diferencial correspondiente a la fuerza F3 (ver ecuaciones (19) y/o (37)) se calculan los valores de ésta, que según dicha ecuación, son los que hacen que el extremo del manipulador describa la trayectoria requerida, obviamente en cuanto al movimiento en dirección vertical, que es el ejecutado por el link 3.

Seguidamente, conocidos los valores de fuerza F3 en cada instante de la trayectoria a seguir por el link 3, estos se introducen como variables de entrada en el diagrama de bloques correspondiente (figura 13), a efectos de llevar a cabo la última simulación. De ésta, lo que se esperaba era que retornara como resultado los mismos valores de las variables cinemáticas: aceleración, velocidad y posición del link 3, a partir de los cuales se habían generado los valores de F3 que se estaban introduciendo como entrada. En este sentido, la idea resulta en la implementación de un pseudocontrol, estableciendo un lazo cerrado de la siguiente manera: se calculan unos valores para las variables cinemáticas en función de la trayectoria y los tiempos en que desea cubrirla, se introducen estos en la ecuación correspondiente del modelo matemático y se obtienen los valores de las variables dinámicas requeridas para lograr las condiciones cinemáticas inicialmente impuestas; luego, dichos valores se introducen como entradas en el diagrama de bloques correspondiente a la misma ecuación del modelo matemático, se corre la simulación, y los resultados se comparan con los valores reales de aceleración, velocidad y posición requeridos en la trayectoria.

Ahora bien, volviendo a la última simulación, en definitiva, para ésta lo que se hizo fue introducir como variable de entrada la fuerza F3 obtenida a partir de evaluar la ecuación (19) o (37), con los valores de la variable cinemática de aceleración para el link 3, correspondientes a cada uno de los puntos de integración obtenidos previamente de acuerdo Figura 15. Curvas de posicionamiento en tiempo mínimo para tramo 0-1 con el Link 3. a la trayectoria a seguir por el extremo del manipulador, tal como se explicó arriba. Los resultados de esta simulación se presentan en la figura 16; en particular, la figura 16(a) muestra la gráfica de posición vs. tiempo correspondiente a los valores de referencia para el link 3, de acuerdo a la trayectoria que éste debe describir, mientras que la figura 16(b) presenta la misma gráfica, pero con los valores de posición del link 3 arrojados por la simulación.

Figura 16. Resultados de la simulación de la posición del Link 3 con perturbación en trayectoria de referencia en F3.

ANÁLISIS DE RESULTADOS

En esta sección, los análisis se hacen en términos de variables de entrada y variables de salida del sistema, es decir, fuerzas o torques aplicados sobre las articulaciones y posiciones alcanzadas por los links, respectivamente. Asimismo, se discuten no sólo las simulaciones cuyas gráficas han sido mostradas en la sección 5, sino también aquéllas que fueron realizadas y aportan información relevante al presente análisis.

Perturbación en F2

De las simulaciones realizadas con F2 como entrada, se observa la coherencia del modelo en el sentido de que si se aplica un pulso de fuerza positivo (figura 10(a)), es decir, hacia afuera, el desplazamiento también es positivo, o lo que es lo mismo, va en la misma dirección de la fuerza haciendo que el link 2 salga (figura 10(b)). Si por el contrario, la fuerza es de la misma magnitud pero en sentido opuesto, el desplazamiento del link 2 también es opuesto y alcanza la misma posición final que en la simulación con entrada positiva, sólo que con signo cambiado. Asimismo, se observa que si la magnitud del pulso de fuerza aplicado aumenta, lo mismo ocurre con la variable de posición del link 2 estudiada.

Sin embargo, por otro lado, resulta curioso en cualquiera de estas simulaciones, que a pesar de que el pulso cesa al cabo de 2s., se observa que el movimiento del link 2 no se detiene sino que sigue aumentando linealmente con el tiempo. Esto se explica por el hecho de que en el modelo no está considerada la fricción, de manera que darle un impulso al sistema es suficiente para hacerlo mover con movimiento perpetuo. En la realidad, este movimiento eventualmente cesará debido a la fuerza de oposición materializada por el roce.

Por último, es de hacer notar el comportamiento observado en las posiciones de los links 1 y 4, cuando se introducen entradas en el link 2. Respectivamente, se puede observar de las figuras 10(c) y 10(d), que la aplicación de fuerzas sobre el link 2 no afecta en absoluto el movimiento de los links 1 y 4, y esto tiene sentido si se toma en consideración que el primero presenta un movimiento lineal, mientras que los dos últimos se mueven en forma rotacional.

Perturbación en T1

De las gráficas de posición del link 1 se observa que, independientemente de la magnitud del pulso de entrada que se aplique para el torque T1 durante 1s., el link 1 se mueve hasta detenerse alrededor de los 3rad (figura 11(b)), o lo que es lo mismo, alrededor de los 172º medidos en el mismo sentido del torque aplicado. Sin embargo, este posicionamiento no es lineal: en lo que se inicia el pulso, la posición cambia vertiginosamente, pero ya para la mitad de la duración del pulso, el cambio de posición con el tiempo se hace cada vez más lento, al punto que para el instante en que el pulso cesa, existe una clara tendencia de la posición hacia estabilizarse alrededor de los 3rad.

Ahora bien, para poder entender este comportamiento es necesario analizar lo que ocurre con el link 2 al imponer un torque T1 como entrada al sistema. De las gráficas de posición del link 2 (figura 11(c)) se observa que al aplicar T1, éste se mueve siempre hacia atrás, guardando una relación lineal con la magnitud del pulso de torque aplicado. Siendo esto así, y en vista de que el torque T1 maneja la inercia de todos los links dada la configuración del manipulador, lo anterior se traduce en que la inercia del sistema cambia a medida que el link 1 gira, y en este caso, la manera en cómo cambia, hace que éste se detenga alrededor de los 3rad. Más aún, es el hecho de que la respuesta en el movimiento del link 2 es proporcional al torque aplicado sobre el link 1, lo que hace que independientemente de la magnitud de éste último, el movimiento del link 1 siempre se detenga en la misma posición.

Sin embargo, no hemos explicado aún la razón por la que el link 2 siempre se mueve hacia atrás al aplicar un torque sobre el link 1, y para ello, hace falta observar las gráficas de posición del link 4 correspondientes a estas simulaciones (figura 11(d)). Sobre estas gráficas, puede afirmarse que coinciden exactamente con las correspondientes a las del link 1 (figura 11(b)); no obstante, es importante tener en cuenta que los sentidos positivos asignados a ambas rotaciones, fueron definidos uno opuesto al otro. Esto es, si las gráficas de posición del link 1 y el link 4 son las mismas, y los sentidos de movimiento positivo definidos para estos mson opuestos entre sí, entonces la aplicación de un torque de entrada T1 hace que el link 4 copie exactamente el movimiento del link 1, sólo que en sentido contrario. Esto se debe a un efecto de acción y reacción que no por casualidad aparece entre estos dos cuerpos, sino sencillamente debido al hecho de que estos son los dos únicos links del manipulador con libertad de rotar en la misma dirección. Ahora bien, y para terminar el punto, este efecto de rotaciones opuestas entre el link 1 y el link 4, siendo el link 2 el elemento conector de estos, es el que hace que éste último siempre se mueva hacia adentro al aplicar el torque T1.

Perturbación en T4

En las simulaciones donde se perturba T4, manteniendo T1 y F2 iguales a cero, se pudiera esperar un comportamiento similar al obtenido para las simulaciones donde se perturba T1; no obstante, se presentan ciertas diferencias.

Analizando las gráficas de posición del link 4, producto de las simulaciones hechas aplicando un torque directamente sobre su articulación, se observa que las curvas de posición descritas (figura 12(b)) son similares a las obtenidas para el link 2 cuando se actúa con una fuerza F2 (figura 10(b)), obviamente salvando las unidades. Esto es lógico, dado que tanto el link 4 como el link 2, son cuerpos que no tienen acoplados sobre ellos ningún otro cuerpo del manipulador que modifique su inercia en la dirección de movimiento. No obstante, cuando se aprecian las gráficas de posición de los links 1 y 2 cuando se perturba T4 (figuras 12(c) y 12(d)), sus posiciones no se mantienen en cero como en el caso de los links 1 y 4 cuando se actúa con F2 (figuras 10(c) y 10(d)); de hecho, el comportamiento que se observa es el mismo que para los links 4 y 2, respectivamente, cuando se actúa con T1 (figuras 11(d) y 11(c)).

Lo que ocurre es que vuelve a presentarse el mismo efecto de acción y reacción comentado anteriormente, que da origen a rotaciones opuestas entre los links 1 y 4 cuando se aplica un torque sobre alguno de ellos, mientras se deja al otro libre. No obstante, es de hacer notar que, aunque la curva de posición descrita por el link 1 en este caso, es la misma que describe cuando se actúa directamente sobre él con T1, la curva de posición del link 4 que da origen a ésta no le corresponde en valores, aunque sí en sentido de giro (figura 12(b)). En otras palabras, cuando se perturba el torque T4, se produce la rotación del link 4, y este movimiento genera a su vez, la rotación del link 1 en sentido contrario, pero en este caso los valores angulares de posición de ambas rotaciones no coinciden. Ahora bien, dadas las rotaciones opuestas entre sí de los links 1 y 4, se repite entonces el movimiento del link 2 hacia adentro, describiendo las mismas curvas ya obtenidas cuando se actúa con T1 (figura 11(c)) en lugar de T4 (figura 12(d)).

Perturbación en F3

El análisis de los resultados obtenidos a partir del diagrama de bloques correspondiente a la ecuación diferencial de la fuerza F3 arroja lo siguiente:

De la primera simulación, donde se aplica una fuerza de -1N hacia abajo durante 1s. (figura 14(a)), se observa que la posición del link 3 al término del ciclo de 8,7s. se encuentra poco por debajo de 5x105mm (figura 14(b)).

Luego, se analiza la segunda simulación, donde la perturbación es exactamente la misma que en la primera sólo que la fuerza aplicada es hacia arriba. No obstante, como resultado de la posición del link 3 (figura 14(d)), se observa que el movimiento de éste siempre es hacia abajo, alcanzado un valor final de poco menos de 4x105mm. La razón de esto radica en que la magnitud del pulso de fuerza aplicado hacia arriba es muy pequeño para subir el peso, por lo que el movimiento del cuerpo siempre es hacia abajo. Sin embargo, vale la pena hacer notar el valor final alcanzado, el cual es menor al valor final obtenido de la simulación anterior, evidenciando así la aplicación de la fuerza F3 hacia arriba, que al menos logra frenar al cuerpo en su caída libre por acción de la gravedad.

Para la tercera simulación se aplicó una fuerza de 5N hacia arriba durante 1s. (figura 14(e)), con lo cual se observa un cambio interesante en la curva de comportamiento de la posición del link 3 a lo largo del trayecto (figura 14(f)). Como se puede apreciar, el cuerpo viene bajando y mientras se aplica la fuerza éste se estabiliza para subir describiendo una parábola hasta aproximadamente los 4s.; a partir de allí, comienza a descender siguiendo la misma curva parabólica, hasta alcanzar una posición final de unos 12x104mm por debajo de la posición inicial. De aquí se concluye que la fuerza es todavía muy baja o que el tiempo de aplicación es muy corto, aunque queda claro que el modelo es correcto y la simulación está arrojando valores coherentes.

En la cuarta simulación se mantiene la misma magnitud de fuerza hacia arriba, pero durante 3s., luego de transcurrido 1s. de iniciado el ciclo (figura 14(g)) y lo que se observa en la posición del link 3, es que éste apenas baja en lo que se inicia el ciclo, pero se estabiliza inmediatamente para a partir de allí subir hasta el final del trayecto, alcanzando una altura ligeramente superior a los 4x105mm por encima de la posición inicial (figura 14(h)). Con esto, se puede decir que esta entrada es casi una condición límite para hacer que el cuerpo suba, venciendo su propio peso, pero sin considerar la fricción en la articulación entre éste y el link 2.

La última simulación con perturbación pulso, se hizo con la misma magnitud de 5N aplicados hacia arriba, durante un tiempo de 6s. (figura 14(i)). En la gráfica de posición del link 3 se observa un comportamiento siempre ascendente (figura 14(j)), alcanzando un valor final de casi 9x105mm por encima de la posición inicial.

En cuanto a la figura 16, en ésta se muestran los resultados obtenidos de una simulación donde se somete el modelo a una última prueba mucho más rigurosa, en el sentido de que está apegada a la trayectoria a seguir por el manipulador real en servicio. Sin embargo, observando las gráficas, es evidente que los resultados arrojados por la simulación (figura 16(b)) describen de manera muy aproximada la trayectoria que debiera seguir el link 3 en operación (figura 16(a)), presentando sólo ligeras diferencias que, como es natural, dan origen a un lazo de control al momento de implementar un sistema como éste en físico.

CONCLUSIONES

El modelaje matemático de sistemas robóticos utilizando el enfoque energético de Lagrange resulta más sencillo que el obtenido con la aproximación de la mecánica clásica de Newton. En este sentido, las principales ventajas del enfoque lagrangiano son, por un lado, el hecho de que ofrece una metodología que no requiere conocimientos profundos de cinemática y dinámica de cuerpos rígidos; y por el otro, el hecho de que maneja ecuaciones escalares que siempre son más fáciles de trabajar que las vectoriales, propias de la mecánica newtoniana.

Dada la configuración del robot manipulador usado, el posicionamiento de su extremo en dirección vertical depende sólo del movimiento del link 3, y por ello la ecuación diferencial correspondiente, resulta desacoplada de las otras tres que conforman los modelos matemáticos obtenidos. Asimismo, los movi-mientos de los links 1 y 2 ejecutan el posicionamiento del extremo manipulador en el plano horizontal, mientras que el movimiento del link 4 sólo se encarga de dar la orientación del mismo. No obstante, sus ecuaciones resultan acopladas entre sí, dado que los movimientos de los links 1 y 4 son rotaciones en el mismo eje, estando estos cuerpos conectados por medio del link 2.

A falta de data experimental, es posible implementar una forma de pseudo-control para validación de modelos matemáticos de sistemas robóticos. Este procedimiento resulta conceptualmente sencillo, si bien la complejidad de su puesta en práctica varía linealmente con la del sistema robótico en cuestión.

Los resultados de las simulaciones de los dos modelos matemáticos del robot son prácticamente iguales. Esto permite concluir que a pesar de que los modelos obtenidos por ambos enfoques presenten diferencias, ambos modelos representan correctamente al sistema, y los términos

diferentes no son relevantes en la determinación del comportamiento del mismo.

Los resultados de las simulaciones demuestran que elresponde a las perturbaciones de una manera esperada, aunque como ya se ha comentado, algunos resultados son físicamente imposibles puesto que la fricción ha sido despreciada.

Del análisis de resultados presentado en la sección 6, se puede concluir que para interpretar correctamente los resultados de la simulación es necesario estudiar el mecanismo y tener conocimientos sólidos de cinemática y dinámica de cuerpos rígidos. De lo contrario, se puede caer en la duda sobre la validez del modelo matemático simplemente por el hecho de que los resultados luzcan incoherentes, cuando en realidad lo que ocurre es que el modelo está bien, pero los resultados están siendo malinterpretados.

REFERENCIAS

1. ANGELES J. (1997): Fundamentals of Robotic Mechanical Systems. Springer Verlag, Nueva York.ç [ Links ]

2. ANGELES J. & O. Ma. (1988): Dynamics simulation of n-axis serial robotic manipulators using a natural orthogonal complement. Int. Journal of Robotic Research, 7(5); pp. 32-47. [ Links ]

3. ANGELES J., O. Ma & A. Rojas. (1989): An algorithm for the inverse dynamics of n-axis general manipulators using Kane’s equations. Computers Math. Applications, 17(12); pp. 1545-1561. [ Links ]

4. BONAVENTURA C. S. (2002): A modular approach to the dynamics of complex robot systems. Doctoral Thesis, Department of Mechanical Engineering. The Pennsylvania State University. [ Links ]

5. BRUYNINCKX H. (2005): Dynamics of robots (Part of THE ROBOTICS WEBook, http://www.roble.info). [ Links ]

6. CRAIG J. J. (1986): Introduction to robotics: Mechanics and control. Addison-Wesley, Reading. [ Links ]

7. DESOYER K. & P. Lugner. (1989): Recursive formulation for the analytical or numerical application of the Gibbs- Appell method to the dynamics of robots. Robotica, 7; pp. 343-347. [ Links ]

8. FEATHERSTONE R. (1983): The calculation of robot dynamics using articulated-body inertias. Int. Journal of Robotic Research, 2(1); pp. 13-30. [ Links ]

9. FEATHERSTONE R. & D. Orin. (2000): Robot dynamics: equations and algorithms. Proc. of the 2000 IEEE Int. Conf. on Robotics & Automation (San Francisco, CA); pp. 826-834. [ Links ]

10. FU K. S., R. C. González & C. S. G. Lee. (1987): Robotics: control, sensing, vision, and intelligence. McGraw-Hill, New York. [ Links ]

11. GALHANO A. M. S. F., J. L. Martins & J. A. Tenreiro. (1990): On the statistical modelling of robot manipulators. Proceedings of the 33rd Midwest Symposium on Circuits and Systems, 2; pp. 942-945. [ Links ]

12. HOLLERBACH J. M. (1980): A recursive lagrangian formulation of manipulator dynamics and a comparative study of dynamics formulation complexity. IEEE Transactions on Systems, Man and Cybernetics; pp. 730-736. [ Links ]

13. LI C. J. (1989): An efficient method for linearization of dynamic models of robotmanipulators. IEEE Transactions on Robotics and Automation, 5(4); pp. 397-408. [ Links ][/ocitat]

14. LUH J. Y. S., M. W. Walker & R. P. Paul. (1980): On-line computational scheme for mechanical manipulators. Journal of Dynamic Systems, Measurement and Control, 102; pp. 69-79. [ Links ]

15. MCGILL D. & W. King. (1991): Mecánica para Ingenieria y sus Aplicaciones: Cinemática y Dinámica. Grupo Editorial Iberoamericana, S.A. [ Links ]

16. OLSEN H. & G. Bekey. (1985): Identification of parameters in models of robots with rotary joints. IEEE Int. Conf. on Robotics and Automation, 2; pp. 1045-1049. [ Links ]

17. OLSEN M. M. & H. G. Petersen. (2001): A new method for estimating parameters of a dynamic robot model. IEEE Transactions on Robotics and Automation, 17(1); pp. 95-100. [ Links ]

18. PHILLIPS C. & R. Harbor. (1996): Feedback Control Systems. Third Edition. Prentice Hall, New Jersey. [ Links ]

19. SILVER W. M. (1982): On the equivalence of Lagrangian and Newton-Euler dynamics of manipulators. Int. Journal of Robotic Research, 1; pp. 60-70. [ Links ]

20. SPONG M. & M. Vidyasagar. (1989): Robot Dynamics and Control. John Wiley and Sons, Inc. [ Links ]

21. WALKER M. W. & D. E. Orin. (1982): Efficient dynamic computer simulation of robotic mecanisms, Journal of Dynamic Systems, Measurement and Control, 104; pp. 205-211. [ Links ]22. YAMANE K. & Y. Nakamura. (2001): O(n) forward dynamics computation of open kinematic chain based on the principle of virtual work. Proc. of the 2001 IEEE Int. Conf. on Robotics & Automation; pp. 2824-2831. [ Links ]

No hay comentarios:

Publicar un comentario